-

0 前言

-

深部找矿是近年来地质勘查领域的热门话题,实施深部钻探工程是解决深部找矿最为直接且有效的手段,但是深部探矿过程中会遇到地质条件复杂、孔壁坍塌、事故处理难度大等种种困难(邢燕琳,2022;朱道军,2022),直接影响到钻探工程的施工进度。因此,深钻位置优选以及钻进工艺的科学优化对实现深部找矿目标尤为重要(文一卓等,2022)。近年来关于深钻施工工艺的研究时有报道:西藏甲玛3000 m科学深钻采用HXY-8VB型变频手自一体钻机、偏心纠斜钻头、自修正防弯钻具、钻扩一体钻头、耐高温环保型冲洗液等工艺措施,解决了一系列高原深孔施工技术难题(翟育峰,2020;田志超等, 2021,2022);川西甲基卡锂矿3000 m科学深钻采用合理的孔径钻具组合、环保型泥浆处理剂以应对复杂地层及环保要求(刘振新等,2020);广东油洞地区长江一号深钻采用顶漏钻进、螺杆马达定位工艺,实现了顶漏钻进的技术突破(童俊涛等,2021); 江西相山地区如意亭深钻采用变频电驱动立轴式钻机、科学的钻具组合,实现钻探效率的较大提升 (马智跃等,2019);胶东三山岛 4000 m 深钻成功实践国产 CNH(T)绳索取心钻杆,证明了国产绳索取心钻杆质量的巨大提升(董海燕等,2014)。

-

上宫金矿田位于豫西熊耳山矿集区(河南省洛宁县),是区域上探明的首例构造蚀变岩型金矿床。截至 2016 年包含上宫、虎沟、干树、刘秀沟、七里坪在内的上宫金矿田累计查明金资源量已突破100 t,且矿床深部仍有巨大的找矿潜力。近年来在胶东、胶西北实施了大量2000~4000 m的深孔,并取得了一系列的找矿突破。上宫金矿田同胶东焦家金矿矿床类型、成矿模式类似,前期钻探工程深度大多在1200 m以内,有待实施2000 m以上的深钻以解决区域勘查深度不足、深部找矿前景不明的问题。为此,在上宫金矿田设计并成功实施了熊耳山地区首个孔深超 2000 m 的深钻,通过地质预测、外施工条件等因素分析了上宫金矿田2000 m深钻选址依据,并对钻进工艺进行分析和评价,对区域开展深部钻探工程施工具有一定的借鉴意义。

-

1 成矿地质条件及深钻位置优选

-

1.1 成矿地质条件

-

上宫金矿田位于华北板块南缘、熊耳山北坡,出露地层主要为新太古界太华群、中元古界熊耳群及零星的第四系。太华群主要为角闪斜长片麻岩、黑云斜长片麻岩、浅粒岩等,熊耳群主要为杏仁状安山岩、斑状安山岩等。区域变质作用强烈,岩浆活动频繁,断裂构造发育,为上宫大型构造蚀变岩型金矿床的形成提供了良好条件(王晓辉,2015;张苏坤等,2016;冯绍平等,2017)。同时,以上宫金矿田为中心,分布着干树金矿床(大型)、虎沟金矿床 (中型)、吉家洼金矿床(中型)、陆院沟金矿床(中型)、七里坪金矿床(小型)、西青岗坪金矿床(小型) 等众多大中型矿床(矿点),区域成矿地质条件优越(图1)。

-

图1 上宫金矿田大地构造位置图(a)与地质简图(b)

-

1—熊耳群马家河组;2—熊耳群鸡蛋坪组;3—熊耳群许山组;4—太古宇太华群;5—燕山期花岗岩;6—安山岩;7—流纹岩;8—混合岩、片麻岩;9—花岗岩;10—不整合线;11—地层界线;12—断层位置及编号;13—断层产状;14—金矿床名称及规模(依次为大、中、小型);15—2000 m 深孔位置;16—勘探线位置及编号;17—研究区位置

-

1.2 矿床控制因素

-

区内金矿床属典型的构造蚀变岩型金矿床,矿体产出严格受断裂构造带控制,不同级别的断裂构造控制着金矿的规模和展布。区内主要发育北东向、北北东向(近南北向)、北东东向(近东西向)3组断裂构造(图1)。

-

北东向的金硐沟断裂F1纵贯全区,区内走向长度近 30 km,倾向北西,西青岗坪—干树段为收敛段,上宫—七里坪段相对发散;断裂带宽度一般 30~100 m,局部大于 200 m。经多期构造活动叠加改造,带内岩石强烈破碎,矿化热液活动普遍发育,带内赋存上宫、干树两个大型金矿床以及西青岗坪小型金矿床。七里坪 F3、F17、F50、F60、虎沟 M19、 M12、M35、M5、吉家洼 JF1、JF2、WF1、WF7、M32 等断裂相对 F1为次一级的断裂,断裂带宽度一般 1~10 m,控制着七里坪、虎沟、吉家洼等中小型矿床的分布。

-

1.3 深钻位置优选

-

1.3.1 深钻位置初选

-

根据矿床控制因素,区内矿床规模同断裂带规模紧密联系,纵贯全区的F1大断裂控制着两个大型矿床的分布,深部找矿潜力较大,其他次一级断裂带矿床规模较小,因此深钻位置的布设优先考虑F1 断裂;根据上宫金矿田内各条含矿断裂蚀变岩带 (矿脉)勘查深度,虎沟金矿床、吉家洼金矿床主矿脉勘查深度集中在 400~800 m,陆院沟金矿床主矿脉勘查深度集中在 300~500 m,七里坪、西青岗坪主矿脉金矿勘查深度集中在 150~400 m,而上宫金矿田主矿脉F1勘查深度已达1000~1100 m,干树金矿床主矿脉 F1 勘查深度已达 1000~1200 m,F1 断裂上宫—干树段勘查深度更深,选择此段开展深钻验证,能最大限度的消除矿脉深部延伸的不确定性,因此深钻位置的布设进一步确定在F1断裂上宫 —干树段。

-

区域上水系沉积物甲级异常(6-Au、Ag、Pb、Zn、 Mn)、重砂异常(26黄金)的中心部位同样位于F1断裂上宫—干树段,该段已有钻孔原生晕成果也指示矿脉向深部延伸趋势明显,说明了在该段布设钻孔的合理性。

-

1.3.2 深钻位置优化

-

根据已有坑道、钻孔资料,区内不同方向的断裂构造交汇部位矿体厚度变大、品位显著提高(梁新辉等,2018)。为此,在考虑将2000 m深钻布设在 F1 断裂上宫—干树段深部的同时,兼顾 F1 构造与其他构造交汇部位富集成矿的可能性。干树Ⅴ号断裂带总体走向为北北东向(23°),倾向东,倾角80° 左右,走向长度近 5 km,延伸至虎沟矿区后分支并发生偏转,形成M19、M12等一系列北东向的分支构造。从平面上来看,干树Ⅴ号断裂带南段发生偏转并已经与F1断裂形成交汇,倾向上干树Ⅴ号断裂带与F1断裂的交汇部位不断加深。通过地质推断,大致在干树 F1断裂第 10勘探线深部二者交汇深度在 1800 m 左右,符合 2000 m 深钻的设计要求,因此将孔位最终优化至干树第 10 勘探线深部(图1、图2)。

-

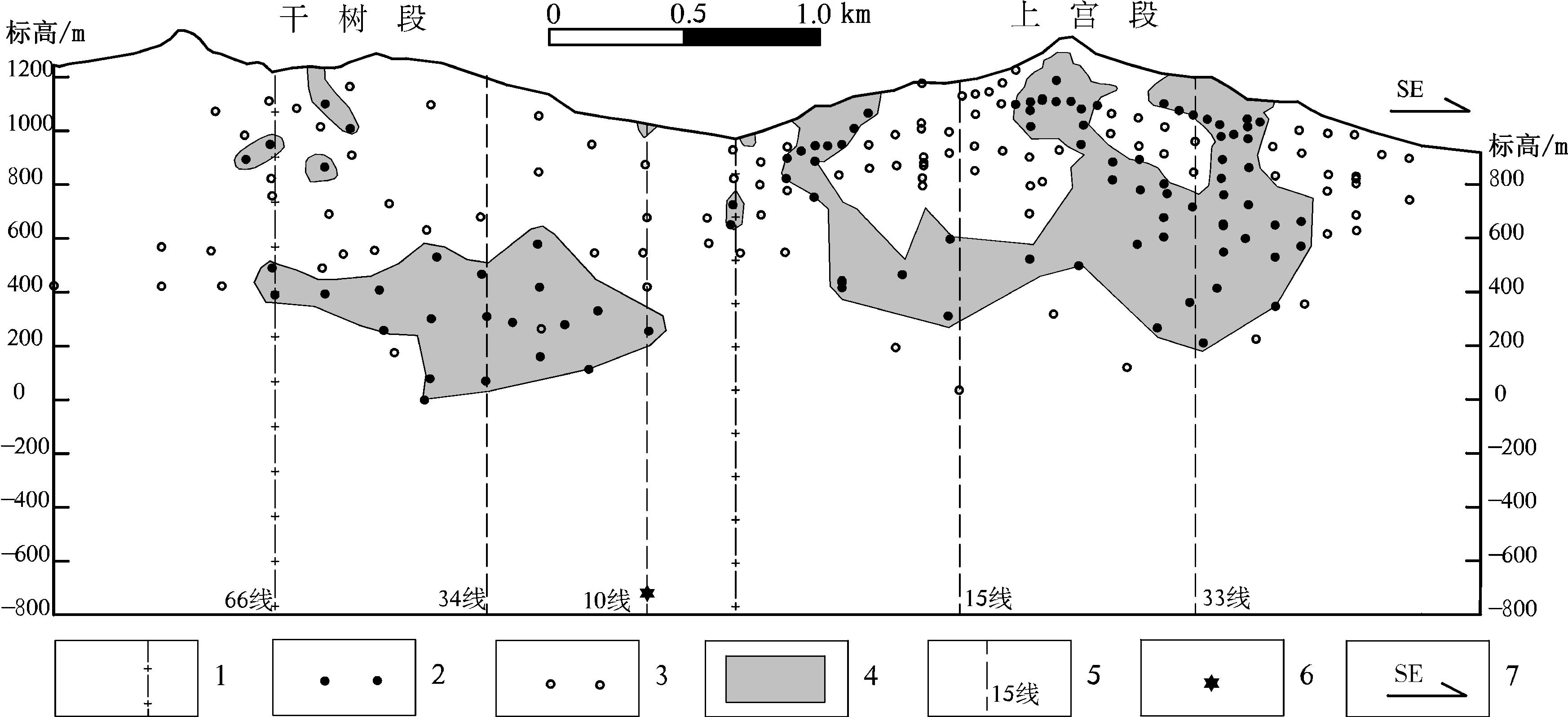

将设计钻孔位置投影在 F1 断裂上宫—干树段主矿体垂直纵投影图上(图3),发现该孔位大致位于上宫、干树已知主矿体的中间位置,上宫段深部 33 线、15 线附近已施工的深部钻孔见矿效果不佳,而干树段深部钻孔均见工业矿体,设计钻孔位置避开了上宫深部可能存在的无矿段,进一步说明了在该段布设钻孔的合理性。

-

2 地层及钻孔质量要求

-

2.1 地层条件

-

设计 2000 m 深钻钻经岩层主要有 3类:一是安山岩、流纹岩类,岩性包括致密块状安山岩、杏仁状安山岩、玄武安山岩,岩石级别Ⅷ~Ⅸ级,设计孔深范围 0~300 m;二是片麻岩类,岩性包括黑云角闪斜长片麻岩、混合片麻岩,岩石级别Ⅷ~Ⅸ级,设计孔深范围 300~2000 m;三是蚀变构造岩类,岩性包括蚀变安山岩、蚀变碎裂岩、构造角砾岩、断层泥,岩石级别大多为Ⅶ~Ⅷ级,构造泥砾岩为Ⅴ级,设计孔深范围主要集中在1600~1900 m。根据区内钻进经验,断裂带极其发育,除1600~1900 m目标层外,小范围的蚀变构造岩类在全孔中随时可能出现。

-

2.2 钻孔质量要求

-

钻孔计划施工工期8个月。设计钻进终孔直径不小于75 mm,全孔取心;全孔平均岩心采取率不小于80%,含矿段采取率不小于90%,顶角偏斜每百米不大于 2°,校正孔深每百米不大于 0.1 m。钻进过程中,按规范要求完成测斜、校正孔深、水文观测、班报表记录、环境保护等各项技术指标,并进行详细的钻进原始记录。钻进结束后,完成终孔稳定水位观测,并进行全孔水泥封孔。

-

3 钻进工艺研究

-

3.1 钻孔结构及套管程序

-

钻孔结构设计是钻探施工设计中的关键环节,深部钻探钻孔结构设计更为重要,合理的钻孔结构可以为处理深部复杂地层留下更换钻具的空间,减少钻孔偏斜和钻探进尺的报废,增加纯钻工作时间,提高钻进效率(程志涛等,2017;刘文武等, 2019;祁新堂等,2022)。依据2000 m深钻所遇岩石的物理、力学性质,特别是岩石的硬度、稳定性和水敏性,结合钻孔设计深度和倾角和入孔测量仪器的外径、终孔直径要求等因素,钻孔及套管设计如图4。

-

一开:0~20 m 采用 Φ150 口径,下 Φ146 孔口管;二开:20~200 m 采用 Φ122 口径,下入 Φ114 套管;三开:200~800 m 采用 Φ89 绳索取芯钻进过构造带,入完整基岩层,扩孔到110口径,下入Φ108套管,以期隔离 750~760 m 可能出现的碎裂岩孔段; 四开:80~1900 m 用 Φ96 口径往下钻至稳定岩层,下入Φ89技术套管,隔离1570~1880 m可能出现的碎裂岩或构造角砾岩孔段。

-

实际施工过程中,由于 120 m 孔深附近出现的民采坑道,为保证长时间钻进的顺利进行,一开 Φ150 口径位置选择在 0~131.93 m,穿过了可能出现的多个民采坑道,下入 Φ146 套管后变径;二开 Φ122 口径位置选择在 131.93~187.48 m,实际经历了2层民采空区,穿过空区后,下入Φ114套管;根据上部民采空区及坑道位置的综合分析,地质判断 750~760 m碎裂岩段出现的可能性不大,因此三开直接用 Φ96 口径钻进至 1227.79 m,实际岩心观察判断岩石结构较为完整,该孔段未下套管;四开Φ75 口径钻进至孔底。

-

图2 设计钻孔勘探线剖面

-

1—中元古界熊耳群许山组安山岩;2—中元古界太华群片麻岩;3—断裂带位置及编号;4—深钻设计位置;5—设计孔深;6—已有钻孔位置; 7—矿体

-

3.2 钻探设备、机具的使用

-

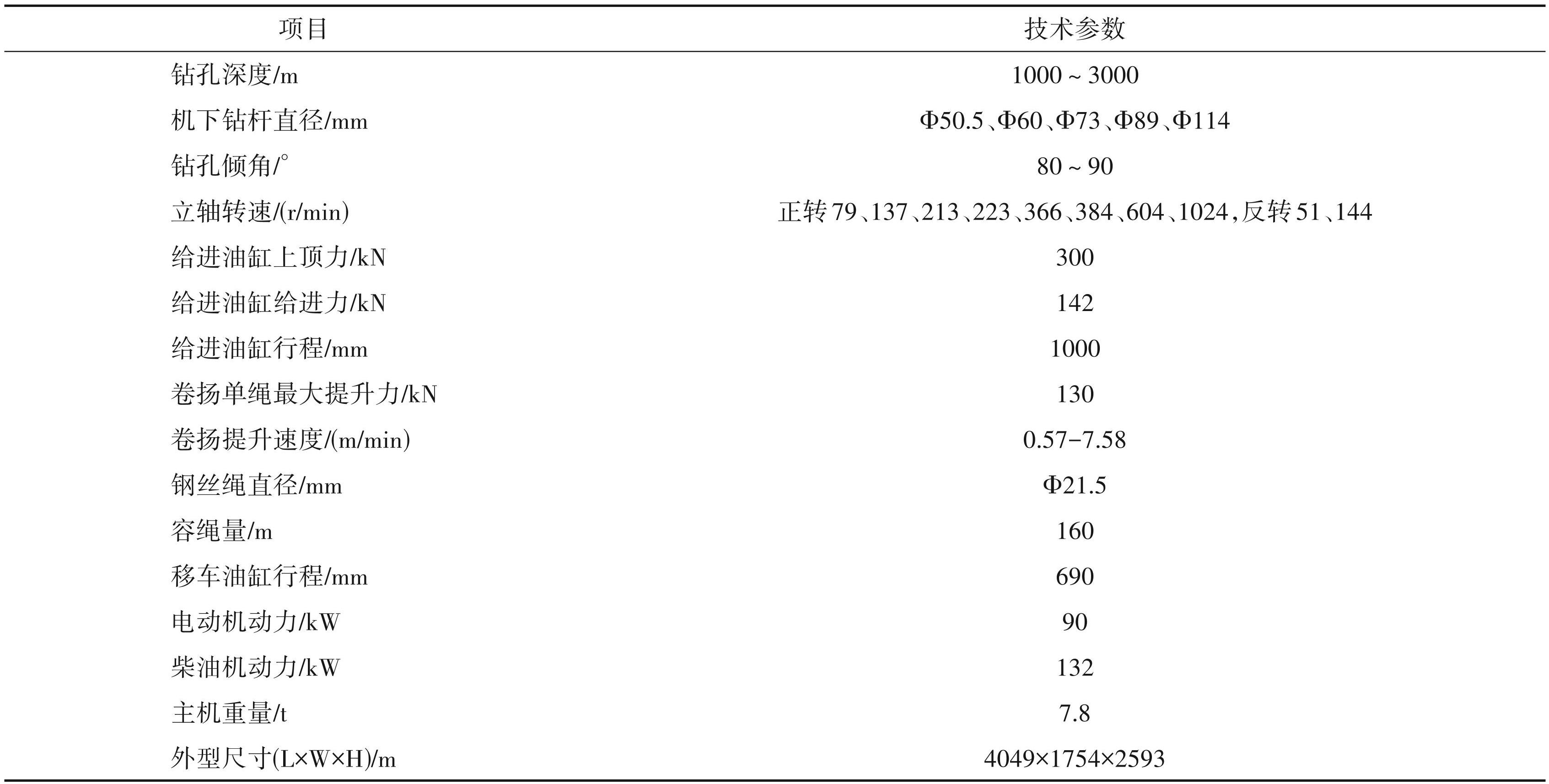

3.2.1 钻机配备

-

该区 2000 m 深钻施工根据设计孔深、孔斜、终孔口径要求,确定选择 XY-8 型钻机。该钻机已成功施工 2个超过 2000 m的钻孔,最大深度达到 2480 m,具有设计功率大、立抽扭矩大、立轴通径大、双油缸液压给进、卡盘夹持力大、提升力大、卷扬机横置设计等特点。

-

实际施工过程也说明,该钻机无论从钻进效率、钻进质量,还是复杂地质情况处理等,均有较好的表现。钻机主要技术参数见表1。

-

3.2.2 钻杆选择

-

钻杆选择对深孔钻进效率、质量尤为关键。由于钻孔深度大,钻杆柱重量大,使得深部钻进中“中和点”以上的钻杆既要承受自重的拉力,还要承受高速回转的扭矩,受力极为复杂,钻杆断、脱现象时有发生,对深孔安全威胁巨大,因此钻杆材质的优劣、丝扣负载能力的大小都尤为重要。国内对于超过2000 m深度的钻孔,基本都采用高强度绳索取心钻杆、钻具,考虑本区地层复杂,孔内阻力大,更要选择高强度绳索取心钻杆。为此,该区2000 m深钻选择中国地质装备公司江苏无锡探矿机械厂生产的深孔绳索取心钻杆,“H”口径选择端部敦粗 S95 钻杆,“N”口径选择 850级 CNH(T)“负角度”深孔绳索取心钻杆。该系列深孔绳索取心钻杆已在国内多个知名深孔中使用,如山东三山岛 ZK96-5 孔 (4006.17 m)、安徽周集铁矿ZK1725孔(2706.68 m)、安徽庐枞科钻 LZSD-1孔(3008.29 m),足以满足本区深钻施工需要。

-

图3 F1断裂上宫—干树段主矿体垂直纵投影示意图

-

1—上宫、干树矿床分界线;2—见矿钻孔;3—未见矿钻孔;4—矿体范围;5—勘探线位置及编号;6—设计2000 m深钻孔位置;7—断面方位

-

图4 设计及完工钻孔结构图

-

实际施工过程中,所选用钻杆质量优良,全孔未出现钻杆断裂、接口处脱落等现象,有效保证了钻孔的正常钻进效率。

-

3.2.3 钻头选择

-

根据地质岩心钻探规范,金刚石钻进适用于中硬以上岩层,单晶孕镶金刚石钻头适用于Ⅴ级~Ⅻ 级完整和破碎岩层。本区 2000 m 深钻钻遇岩层岩石坚硬一般为完整、硬度大于Ⅷ级的中研磨性和弱研磨性地层,选用孕镶金刚石钻头比较合理。因此,单管金刚石钻头选用 Φ150、Φ122、Φ110三种规格,完整岩层金刚石钻头主要选用Φ96、Φ75两种规格。孕镶钻头底唇面选用同心圆、梯齿等形状,钻头胎体硬度选用 HRC20~30、HRC30~35、HRC35~40,钻进中根据钻头磨损情况和效率选择最优胎体硬度。实际施工效果表明,钻头选择合理,无论硬度大于Ⅷ级的坚硬岩层,或者低硬度的破碎、泥质岩层,钻进效率、钻头消耗控制均优于预期。

-

3.2.4 钻塔选择

-

一般根据钻孔深度、钻进方法及终孔直径选择钻塔:该孔设计深度 2000 m,终孔口径不小于 Φ75 mm,采用绳索取心金刚石钻进。使用Φ89 mm绳索取心钻杆,钻杆每米重量约为 13 kg,当钻杆总长度为 2000 m 时,预测钻杆总重量为 26 t;使用 Φ71 mm 绳索取心钻杆,钻杆每米重量为8 kg,当钻杆总长度为2000 m时,则钻杆总重量为16 t。为此,选择中国地质装备公司张家口探矿机械厂生产的 SG24A 四角钻塔,正常负荷为 50 t,满足 2000 m 钻具的承载力,同时 SG24A 四角塔摆放立根长度为 18 m,实际钻进过程中也缩短了起下大钻的时间,增加了纯钻时间。

-

3.2.5 泥浆泵选择

-

深孔施工过程中泥浆泵一般是低泵量、高泵压运行,为此选择中国地质装备公司衡阳探矿机械厂生产的BW320型泥浆泵,工作方式为三缸单作用柱塞泵,缸径 80 mm、行程 110 mm、泵速 78~214 min-1、流量 66~320 L/min、输入功率 30 kw,外形尺寸不含动力和空气室的长×宽×高为 1280 mm×855 mm×720 mm。该型号泥浆泵泵压较高,满足深部钻进时低泵量、高泵压需求,实际施工中护壁、堵漏效果良好。

-

3.3 护壁与堵漏工艺

-

3.3.1 护壁工艺

-

地表附近松散、破碎地层,采用高黏度(50~60 s) 细分散冲洗液快速通过后,下套管隔离;根据已知钻孔破碎带破碎程度,钻进至1700 m孔深附近的F1 断裂带时,极易形成应力异常,提钻后易造成卡埋钻,因此,钻进过程中逐步提高了冲洗液密度,并快速钻穿破碎层,随后加注水泥进行了重新造壁;其他破碎带由于规模较小,破碎程度一般,选用高分子聚合物(加量 0.5%~1. 0%)护壁,小泵量循环。以上措施保证了孔壁的稳定性,特别是F1断裂带无套管孔段的孔壁结构稳定,保证了钻孔顺利穿过目标层并达设计孔深。

-

3.3.2 堵漏工艺

-

该孔施工过程中几乎全孔漏水,发生的漏失类型主要有岩层孔隙或微裂缝漏失、压差引发的漏失、断裂破碎带漏失 3 种。岩层孔隙或微裂缝漏失量小,孔口能够返流,发现漏失后立即停钻,上提钻具一定高度,停泵静止 1 h 左右,孔内液位不再下降,继续钻进;钻进中循环液流的液柱压力过大压漏地层时,采用了逐步稀释泥浆、降低泥浆密度,通过压力平衡进行止漏;断裂破碎带漏失时该深钻钻进过程中最常见的漏失类型,同时也是该区钻孔中最普遍的漏失类型,施工过程中一是采用高失水剂堵漏(主要为狄塞尔堵漏剂),堵漏浆液在液柱压力下迅速失去水分,在孔壁形成一层致密、具有较高强度的滤饼封堵漏失层,二是钻进至1700 m孔深附近的 F1 断裂带时采取水泥护壁堵漏,选择速凝、早期强度高、密度低的硫铝酸盐水泥,注浆前对其水灰比、浆液密度、初凝和终凝时间、流动度、可泵期进行测试。

-

3.4 钻探事故处理

-

2000 m 深钻在施工过程中发生 3 次较大事故,事故类型均为钻至未知空洞。第一次事故在孔深至120 m孔深附近钻压突然消失,推测钻至空洞,采取绳系钢球放至孔底,探测空洞深度 1.85 m 左右,判断空洞类型为民采坑道。多次尝试均无法通过空洞部位,钻杆受力也出现异常,无法继续钻进。通过多日调查找到硐口位置,重新打开封闭的民采坑道后确定了空洞位置。之后采取在钻孔两侧干砌挡墙至坑道顶部,挡墙内灌入 C15 混凝土至坑道顶部,待混凝土完全凝固后继续钻进(图5a)通过10 m 后,下入套管进行护壁。该事故实际处理时间近一个月。

-

第二次、第三次分别在 160 m、182 m 孔深附近钻压突然消失,推测钻至空洞。采取绳系钢球放至孔底,探测空洞深度分别为 9 m、11 m 左右,判断空洞类型为民采空区。由于区内早年采矿多为采富弃贫,采矿厚度较薄,尝试采用高压低速清水钻进,均顺利通过了空洞,岩心情况也证实了空洞为民采空区的判断。通过 5 m 后,下入套管进行护壁(图5b)。第二次、第三次事故实际处理时间 20 d左右。

-

图5 孔内事故处理方法示意图

-

a—钻穿坑道处理方法;b—钻穿采空区处理方法

-

4 钻探效果分析

-

4.1 钻探质量指标

-

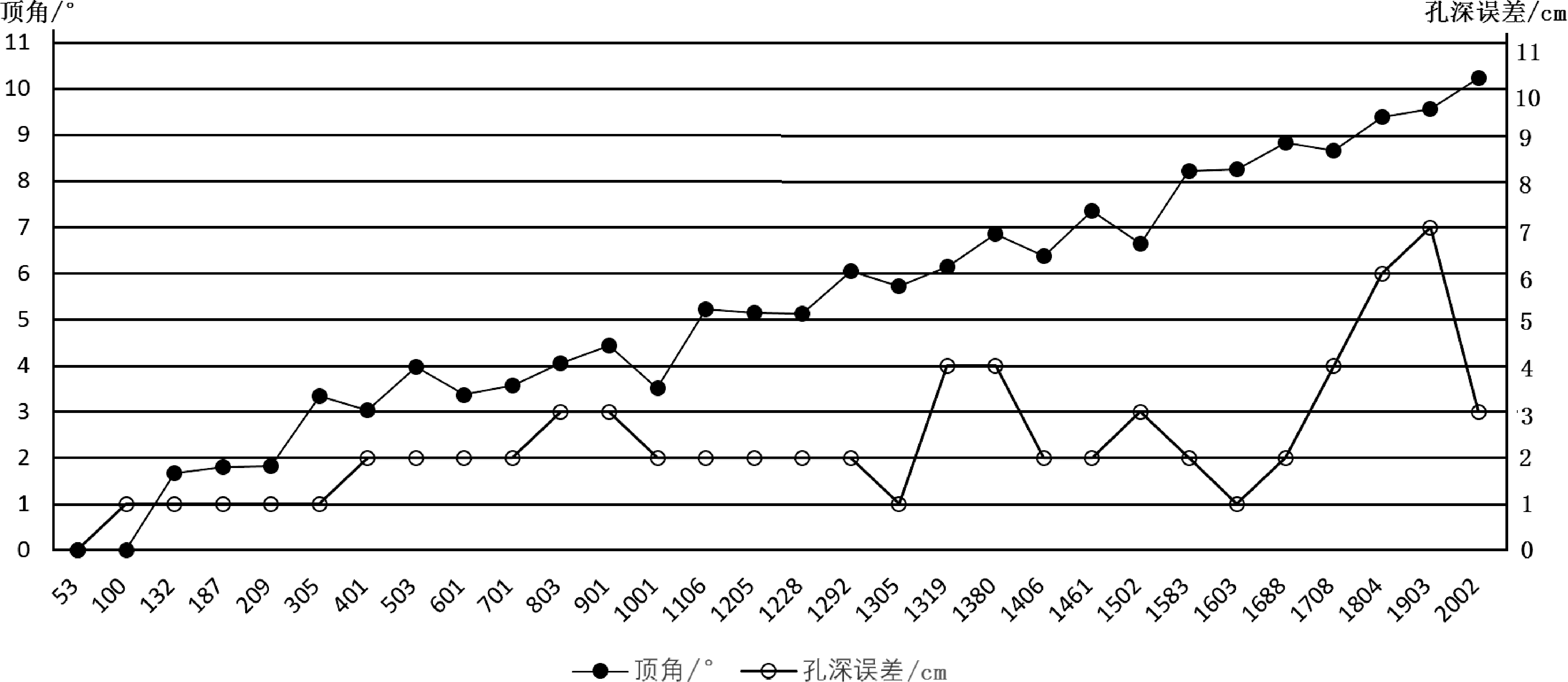

钻孔终孔孔深 2002.72 m,终孔直径 75 mm,达到设计孔深、孔径要求,该孔也是熊耳山地区第一深钻。全孔平均岩心采取率 97.10 %,含矿段采取率97.26 %,取心质量总体较高,岩矿心采取率满足设计要求。顶角偏斜终孔为 10.25°,每百米孔斜最大处为 1.67°(100~200 m),主要因为该孔段较多的事故处理、变径,其他孔段孔斜变化不大,每百米孔斜多在 1°以内。校正孔深误差总体较小,最大处位于孔深1903.11 m至孔底,每百米误差0. 04 m(图6)。钻进过程中,水文观测、班报表记录、环境保护等各项工作完善、记录齐全。钻进结束后完成了48 h终孔稳定水位观测,并进行全孔水泥封孔,钻孔各项质量指标均高于设计、规范要求,全面完成了钻探任务。

-

图6 钻孔顶角与孔深误差变化曲线

-

4.2 钻探经济技术指标

-

2000 m 深钻累计施工 236 d,施工孔深 2002.72 m,平均台月效率 254.58 m/台月。其中处理事故时间50 d,扣除事故处理时间平均台月效率323. 02 m/ 台月,钻进效率较高,基本达到国内同类深钻平均水平。最高台月效率孔段为 208.68~400.68 m,台月效率为 960. 00 m/台月;最低台月效率孔段为 100.2~208.68 m,施工过程中发生 3 次较大事故,事故类型均为钻至未知空洞,台月效率为 43.39 m/ 台月;200 m 孔深以后台月效率一般大于 300 m/台月,仅在 1707.57~1804.39 m 孔段,进入目标层位 F1断裂带,水泥封孔、堵漏、护壁等辅助工作影响钻进效率,导致台月效率仅为107.58 m/台月。台月效率及时间分配见表2。

-

4.3 钻探地质成果分析

-

通过 2000 m 深钻的实施,共揭露 13 层工业矿体或矿化体,其中 F1 断裂位于-495 m~-562 m 标高,断裂带内共圈出4层矿体或矿化带,其中单样最高品位 Au 2.21×10-6、Ag 30.10×10-6、Pb1.70%、 Zn 1.27%。另外,在F1断裂带顶底板次级断裂带中出现多层矿体或矿化带,其元素组合由中浅部单一的Au矿化变为Au-Ag-Pb-Zn-Cu多金属矿化,特别是在-226 m 标高附近,V 号断裂带揭露一层真厚度 2. 01 m 的 Au-Ag-Pb-Zn-Cu 多金属矿体,单样最高品位 Au 2.60×10-6、Ag 2550×10-6、Cu 1.16%、 Pb 14.50%、Zn 15.52%。由于V号断裂带深部产状的变缓,钻孔实际未揭露F1与V号断裂带的交汇部位,其交汇部位应在更浅的位置。钻孔成果一方面验证了 F1 断裂蚀变矿化带倾斜延伸至少在 2000 m 以上,另一方面也说明区域成矿深度至少在1750 m 左右,为该区域深部找矿打开了广阔的空间。

-

5 结论

-

(1)区内矿床控制因素为断裂构造,F1 断裂上宫—干树段深部找矿潜力大、勘查深度较深,同时也处于区域上化探异常中心部位,深钻位置确定在 F1断裂上宫—干树段、F1断裂与Ⅴ号断裂带的交汇部位,即干树第10勘探线深部。

-

(2)钻经岩层石级别一般Ⅷ~Ⅸ级,采用无锡钻探工具厂生产的 XY-8 型钻机、深孔绳索取心钻杆、孕镶金刚石钻头、张家口探矿机械厂生产的 SG24A四角钻塔、衡阳探矿机械厂生产的BW320型泥浆泵,以 Φ150口径开孔、经两次变径至 Φ75口径终孔,浅部套管护壁,小规模破碎带选用高分子聚合物护壁,F1 主断裂带采取硫铝酸盐水泥护壁堵漏,经 3 次空洞事故成功处理,高质量完成了钻探任务。

-

(3)深钻平均台月效率 254.58 m/台月,扣除事故处理时间平均台月效率323. 02 m/台月,钻进效率达到国内同类深钻平均水平。

-

(4)深钻共揭露 13 层工业矿体或矿化体,验证了 F1 断裂蚀变矿化带倾斜延伸至少在 2000 m 以上,也为该区域深部找矿打开了广阔的空间。

-

致谢 本文钻探工艺部分的撰写得到河南省地质矿产勘查开发局第三地质勘查院的热情帮助; 成文过程与教授级高级工程师刘耀文进行了有益的讨论,在此表示衷心的感谢!

-

参考文献

-

程志涛, 张小磊, 杨永春. 2017. 甘肃金山矿区复杂地层钻探施工技术[J]. 矿产勘查, 8(5): 902-905.

-

董海燕, 王鲁朝, 杨芳, 刘作达, 许有良 . 2014. 国产 CNH(T)绳索取心钻杆在中国岩金勘查第一深钻工程中的应用分析[J]. 探矿工程(岩土钻掘工程), 41(1): 49-53.

-

冯绍平, 汪江河, 刘耀文, 张苏坤, 黄岚, 田海涛, 王小涛, 常嘉毅, 李利, 王潇洒 . 2017. 熊耳山上宫金矿床围岩蚀变特征及找矿意义[J]. 矿产勘查, 8(3): 382-392.

-

刘文武, 欧阳志勇, 赵志涛, 郭坤 . 2019. 青海花土沟地区砂岩型铀矿钻探施工技术研究[J]. 矿产勘查, 10(5): 1228-1232.

-

梁新辉, 王小涛, 邵爱东, 常嘉毅, 张怡静, 田海涛, 王潇洒. 2018. 豫西上宫金矿田断裂构造控矿特征及找矿潜力分析[J]. 矿产勘查, 9(1): 88-95.

-

刘振新, 翟育峰, 宋世杰, 杨芳, 姜晓. 2020. 川西甲基卡锂矿3000 m 科学深钻关键技术探讨[J]. 探矿工程(岩土钻掘工程), 47 (10): 29-32.

-

马智跃, 李生海, 段志强, 李博, 朱江龙. 2019. 相山地区如意亭深钻 CUSD4孔钻探技术研究[J]. 地质与勘探, 55(2): 614-621.

-

祁新堂, 刘梁, 郭佳欢. 2022. 豫西煤系地层钻探快速成孔工艺研究 [J]. 矿产勘查, 13(7): 1017-1024.

-

童俊涛, 吕文军, 陈明, 曾令, 王康, 莫崇柳 . 2021. 广东省仁化县油洞地区铀矿钻探工程——长江 1 号科学深钻工艺应用研究 [J]. 铀矿地质, 37(4): 736-744.

-

田志超, 翟育峰, 林彬, 刘振新, 马云超, 付帆 . 2021. 耐高温环保型冲洗液体系在西藏甲玛 3000 m科学深钻中的应用研究[J]. 钻探工程, 48(11): 15-21.

-

田志超, 翟育峰, 林彬, 刘振新, 马云超, 王超 . 2022. 西藏甲玛 3000 米科学深钻施工技术[J]. 钻探工程, 49(3): 100-108.

-

王晓辉. 2015. 河南上宫金矿地质特征及矿床成因[J]. 矿产勘查, 6 (3): 262-267.

-

文一卓, 孟雨红, 许以明, 龚熙珺, 李文朝, 李立兴, 刘建平. 2022. 湖南首个固体矿产勘查 3000 m科学深钻选址研究[J]. 地质与勘探, 58(5): 975-988.

-

邢燕琳. 2022. 矿产资源勘查中钻探技术的应用研究[J]. 中国金属通报, (19): 107-109.

-

翟育峰. 2020. 西藏甲玛3000m科学深钻施工技术方案[J]. 探矿工程(岩土钻掘工程), 47(6): 8-12, 53.

-

张苏坤, 史保堂, 汪江河, 邓红玲, 田海涛, 颜正信, 冯绍平, 张豪 . 2016. 豫西熊耳山吉家洼金矿床同位素特征与成矿模式[J]. 矿产勘查, 7(4): 552-560.

-

朱道军 . 2022. 深部探矿钻探特点及技术要点探究[J]. 矿业装备, (6): 175-177.

-

摘要

深部找矿是近年来地质勘查领域的热门话题,上宫金矿田累计查明金资源量已突破100 t,且矿床深部仍有巨大的找矿潜力。通过分析,优选在 F1断裂与Ⅴ号断裂带的交汇部位(干树第 10勘探线深部)实施了孔深 2002. 72 m 的熊耳山地区第一深钻。深钻采用 XY-8型钻机、深孔绳索取心钻杆、孕镶金刚石钻头、 SG24A四角钻塔、BW320型泥浆泵,以 Φ150口径开孔、经两次变径至 Φ75口径终孔,浅部套管护壁,小规模破碎带选用高分子聚合物护壁,F1主断裂带采取硫铝酸盐水泥护壁堵漏,经3次空洞事故成功处理,平均台月效率254. 58 m/台月,高质量完成了钻探任务。深钻的实施为该区域深部找矿打开了广阔的空间,有效解决了区域勘查深度不足、深部找矿前景不明的问题,对区域开展深部钻探工程施工具有一定的借鉴意义。

Abstract

Deep prospecting has been a hot topic in the field of geological exploration in recent years. The cumulative amount of gold resources identified in Shanggong gold orefield has exceeded 100 tons, and there is still great prospecting potential in the deep part of the deposit. Through geological analysis, the first deep drilling in Xiongershan area with a hole depth of 2002. 72 m was preferably carried out at the intersection of F1 fault and V fault zone (the deep part of Ganshu 10th exploration line). XY-8 drill rig, deep hole rope coring drill pipe, impregnated diamond bit, SG24A quadrangle drill rig and BW320 mud pump are used in deep drilling. The hole is opened with Φ 150 diameter and the diameter is changed to Φ75 diameter end hole twice. The shallow casing protects the wall, the small-scale fracture zone adopts high molecular polymer to protect the wall, and the F1 main fracture zone adopts sulphoaluminate cement to protect the leakage. after three cavity accidents, it is treated successfully. Average monthly efficiency 254. 58 m/monthly, high-quality completion of drilling tasks. The implementation of deep drilling has opened up a broad space for deep prospecting in this area, effectively solved the problems of insufficient regional exploration depth and uncertain prospects for deep prospecting, and has a certain reference significance for the construction of deep drilling projects in the region.